Source : PC-optimise.info

Date d´impression : 26/02/2026 (09:02:37)

Source : PC-optimise.info

Date d´impression : 26/02/2026 (09:02:37)

| Sommaire : |

|---|

Le polissage est un procédé de finition qui consiste à rendre uni, lisse et luisant, un objet ou une surface, par frottement. C´est donc également un travail minutieux, à effectuer avec grand soin.

On utilise des abrasifs extrêmement fins, comme le rouge à polir des joailliers, la potée d´étain et la poudre d´émeri, pour frotter et lisser une surface. Ceux-ci sont généralement incrustés sur des disques en feutre, en cuir ou en caoutchouc.

La technique du rodage consiste à mettre un abrasif en suspension dans de l´huile, de la graisse ou de l´alcool. Cette émulsion est frottée sur la surface à polir. Ainsi les aspérités de moins de 0,0025 cm peuvent être traitées.

Le meulage utilise le principe du polissage, avec cette différence que les outils sont recouverts d´abrasifs extrêmement résistants, tels que le carbure de silicium ou l´oxyde d´aluminium, dans un liant de verre ou de résine. Le meulage peut être grossier, fin ou extrêmement fin ("effet miroir"), selon la taille des grains dont est composée la meule.

Un abrasif est une substance dure et tranchante employée pour le nettoyage, le ponçage ou le polissage d´un objet par frottement. Certains abrasifs sont sous la forme de grains, de fines poudres à l´état libre ou incorporés à un liquide ou à une pâte comme le dentifrice. D´autres sont agglomérés entre eux (abrasifs agglomérés), appliqués sur un support (abrasifs appliqués) ou insérés dans des tissus non tissés (abrasifs incorporés).

Dans tous les cas, l´objet doit être plus tendre que l´abrasif.

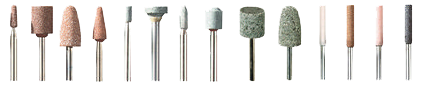

Exemple d´abrasifs (cliquer pour agrandir)

Les grains sont maintenus par un matériau, l´agglomérant, qui est en général une résine ou un minéral, tel un ciment. Les principaux abrasifs agglomérés sont le corindon, le diamant, le carbure de silicium, le carbure de bore. Ils sont employés pour le travail des métaux.

Exemple d´abrasifs agglomérés

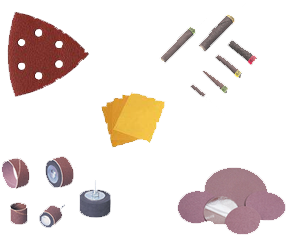

Ce sont des matériaux composites constitués d´un support recouvert de deux couches successives de liants, ou adhésifs, qui maintiennent fortement les grains d´abrasif plus ou moins espacés. Les abrasifs appliqués sont utilisés sous forme de feuilles, de rouleaux, pour le ponçage et le polissage.

Exemple d´abrasifs appliqués

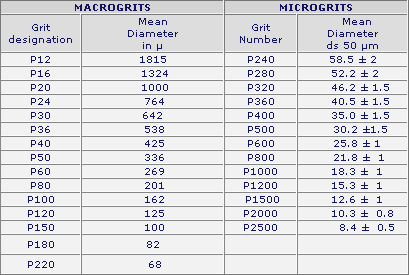

La FEPA (Fédération Européenne des Producteurs d´Abrasif) définie les normes des papiers abrasifs de la famille "P" en, précisant le diamètre moyen des grains :

Pour plus de détails concernant les papiers abrasifs, on pourra se rendre sur cette page de la société Standard Abrasives.

Les grains sont constitués de carbure de silicium ou de corindon. Ces abrasifs sont principalement utilisés pour le nettoyage. On les trouve sous la forme de tampons ménagers, de brosses industrielles, etc...

Exemple d´abrasifs incorporés

Le polissage est une technique utilisée, essentiellement à but esthétique, dans la marbrerie, par les joailliers, les carrossiers, les dentistes... Dans le domaine de l´informatique son utilisation dépasse le simple plaisir de l´oeil.

Les composants électroniques, comme les processeurs (CPU), les cartes graphiques (GPU), les chipsets (NorthBridges et SouthBridges), chauffent de plus en plus à cause de la montée en fréquence conséquente qu´ils ont subit ces dernières années. Les industriels compensent ces élévations de la consommation électrique en améliorant la finesse de gravure de leurs composants, en fabriquant des radiateurs toujours plus performants et imposants, et en ventant les bienfaits du WaterCooling.

Pour qu´un composant se libère de son surplus de chaleur il faut le coupler à un système lui permettant de dissiper cet excédant. C´est le but des radiateurs, associés ou non à un ventilateur, et de tout autre bloc percé et traversé par un fluide (WaterCooling, VapoChill, HeatPipes etc.). Ces dispositifs sont fabriqués dans des métaux conduisant plus ou moins bien la chaleur. Les plus rencontrés sont le cuivre, connu depuis bien longtemps pour sa grande conductivité thermique (401 W.m-1.K-1), et l´aluminium (237 W.m-1.K-1). Le matériau le plus performant souffre par contre d´une densité nettement plus élevée avec 6.8 contre 2.7 pour l´aluminium. Ces deux métaux s´oxydent et donc ternissent au contact de l´air : l´aluminium se couvre rapidement d´une couche résistante et transparente d´oxyde d´aluminium (ou alumine) qui le protège de la corrosion et conserve donc sa couleur gris métallique d´origine. Sans un traitement spécifique, le cuivre se recouvre d´une couche d´oxyde de cuivre verdâtre (vert de gris) altérant considérablement son aspect. Dans les deux cas, les oxydes introduisent une résistance thermique conséquente : pour l´alumine on chute à 0.406 W.m-1.K-1 !

Actuellement la majorité des radiateurs sont constitués au minimum d´une base en cuivre recouverte de nickel en guise de protection, ce qui confère cette couleur proche de celle de l´aluminium.

Dans le cadre d´un polissage le cuivre est plus tendre et peut donc être travaillé plus facilement que l´aluminium.

Le choix du métal des différents éléments constitutifs d´un dissipateur n´est pas innocent : en général, les parties les plus proches du point chaud seront en cuivre, tandis que les zones d´échanges entre le métal et le gaz/liquide chargé d´évacuer la chaleur pourront éventuellement être en alumium. Globalement, c´est la surface d´échange qui intervient entre le métal et le fluide. L´eau étant un bien meilleur caloporteur, la surface est moindre avec ce fluide, ce qui explique la petite taille des Waterblocks en général.

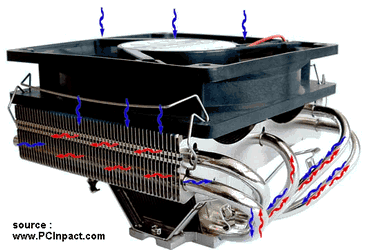

Surface d´échange pour un waterblock à gauche et un dissipateur à air à droite

Dans le cas du dissipateur à air, les HeatPipes permettent d´évacuer et de déporter la chaleur loin du point chaud avec une très grande efficacité.

Principe d´un HeatPipe : en rouge le transport de la chaleur, en bleu le flux de fluide à basse température (air ou liquide à changement de phase)

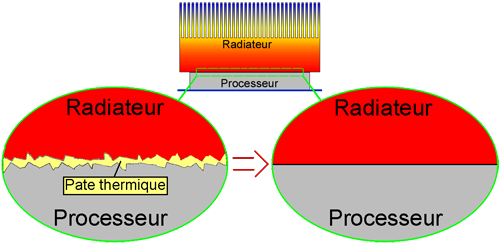

S´il existe de nombreux de systèmes d´attaches permettent de fixer un radiateur sur un quelconque composant, le principal soucis provient du transfert du composant à refroidir vers un second dispositif. La conductivité thermique ne peut être optimale que si le contact entre les deux éléments est parfait, ce qui est possible avec deux surfaces parfaitement planes en contact. Malheureusement c´est loin d´être de cas dans la réalité, d´où l´utilisation de pâte thermique pour combler les défauts des surfaces, et donc les vides d´air (très fortement isolant d´un point de vue thermique), dans le but d´optimiser le transfert.

Allure d´un contact processeur/radiateur avant polissage (à gauche) et après polissage (à droite)

Il paraît évident que l´utilisation de pâte est nécessaire, mais que toute solution limitant son utilisation sera d´autant plus performante. En effet, la meilleure pâte thermique du marché a une conductivité thermique voisine de "seulement" 10 W.m-1.K-1 (8.89 W.m-1.K-1 pour l´Arctic Silver 5) !

Le polissage consistera à améliorer le transfert thermique possible entre le composant et son radiateur, de sorte à minimiser l´utilisation de pàte, voire de s´en priver. Ceci permettra de revoir à la baisse la température du composant à refroidir, autorisant au final de réduire la vitesse des ventilateurs et/ou d´améliorer un OverClocking.

NB

On trouvera sur matbe.com un comparatif de 14 pâtes thermiques (lien).

Le polissage nécessite peu de matériel, du temps, de la patience...et surtout de l´huile de coude !

On prendra soin de travailler sur une surface plane, horizontale, et permettant de prendre ses aises, vu que nous en avons pour plusieurs heures ! Les pièces à polir devront être préparées, les pièces gênantes démontées.

Un support rigide et surtout totalement plat et lisse est indispensable pour garantir une bonne planéïté. Le plus recommandé est une plaque de marbre. Cependant un miroir, une grosse plaque de verre ou de plexiglas (8 mm d´épaisseur minimum, avec un support rigide en dessous) et pourquoi pas une épaisse plaque métallique, comme de la fonte, fera parfaitement l´affaire. Le bois est à proscrire pour des raisons de qualité de surface : les noeuds et/ou les stries de croissance du bois risquent de faire échouer le polissage.

Il faut bien sûr de l´abrasif, de type appliqué sous forme de feuilles, plus "facile" à trouver dans le commerce, dans les boutiques spécialisées et depuis quelques temps grâce à certains membres de forums informatiques. De l´adhésif permettra de fixer, si besoin, le support choisi au plan de travail, et les feuilles de papier abrasif sur le support.

Les feuilles de papier abrasif sont à utiliser dans l´ordre croissant du grain le plus grossier (Px0 à Px00) au grain le plus fin (Pxx00 à Pxx00) où x est un chiffre compris entre 1 et 9 (voir en page 1)

Les indispensables : une surface plane et stable, et du papier abrasif

On attaque avec une feuille de p600 dont on humidifie le verso très légèrement, puis qu´on posera bien à plat sur le support, encadrée d´adhésif afin de la fixer correctement sans risque de gondolement.

Plusieurs méthodes sont envisageables :

Désormais, on peut présenter la face à polir sur la feuille : la main doit exercer une pression homogène pendant les mouvements rectilignes de va et vient. On procède régulièrement à un quart de tour du radiateur, par exemple toutes les 5 minutes environ. Lorsque la résistance des frottements se fait moins ressentir, on peut décrire des mouvements circulaires simples ou en forme de "8" tout en n´oubliant pas de faire faire un quart de tour au radiateur toutes les cinq minutes. Il ne s´agit pas d´un concours de vitesse, et on privilégie les mouvements uniformes et constants plutôt que de risquer de "rater" le polissage avec des mouvements rapides et saccadés.

Une fois la première feuille érodée, on la remplace soit par une feuille identique si la surface n´est pas encore polie correctement, soit par une feuille de P800 et on répète l´opération... ainsi de suite jusqu´à atteindre la feuille de plus faible granulométrie à disposition. On veillera à ne pas faire des sauts de plus de 500 entre les feuilles sous peine de ne pas pouvoir rattraper les rayures faites par les grains précédents. Des sauts de 200 étant conseillés.

Si le polissage a été effectué correctement et avec soin on doit obtenir une surface présentant un "effet miroir" sans aucune rayure, à l´exception de quelques microrayures à peine visibles à l´oeil nu. Il suffit désormais d´essuyer la surface polie avec un tissu très doux : on évitera toute forme de papier car ce dernier risqueraient d´endommager l´ouvrage !

Polissage au P800 au bout de 15 minutes et 45 minutes (cliquer pour agrandir)

Polissage au P1000 au bout de 1h et 1h30 (cliquer pour agrandir)

Polissage au P2500 au bout de 3h (cliquer pour agrandir)

A noter qu´il est fortement déconseillé d´utiliser des solutions contenant des produits pétroliers carbonés tels que l´essence, le Miror, ou toute autre pâte à polir qui ont la fâcheuse tendance à s´incruster dans la matière et ainsi réduire considérablement le potentiel d´échange calorifique.

Le polissage ne se limite pas qu´aux radiateurs. En effet les cores et heatspreaders (capots métalliques sur les processeurs), étant pour la plupart gravés, sont loin de posséder une surface plane.

Il est tout à fait possible de les polir mais le travail en devient beaucoup plus minutieux et bien plus périlleux car d´une part on perd sans conteste la garantie du produit et d´autre part on risque de plier ou de casser les pins du processeur et/ou de donner une forme convexe au core ou au heatspreader.

La technique de polissage diffère un peu. En effet il faut choisir une faible granulométrie d´amblée, du P2000 par exemple, et polir en utilisant de l´eau. Il est très important que la feuille de papier abrasif soit toujours bien imprégnée d´eau. Les mouvements circulaires sont à proscrire sans quoi le core ou heatspreader risque fort d´être arrondi. On veillera à bien faire sécher le composant avant de le réinstaller dans le PC.

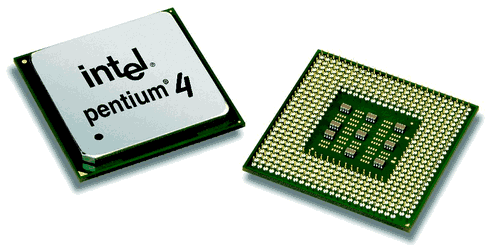

Certains sockets se prêtent davantage au polissage, par l´absence de pins au centre, ce qui permet d´exercer facilement une pression bien répartie, sans prendre de risques. C´est le cas du socket 478. Concernant le socket 775, c´est encore mieux, car pas de pins ! Du côté d´AMD, il faut pour l´instant travailler avec précaution.

Les P4 socket 478 sont faciles à polir, avec une bonne prise au centre

Comme on peut le constater, cette machine est assez fortement overclockée, ce qui fait que certains éléments chauffent nettement plus que la normale. Les deux ventilateurs du boitier ainsi que celui de l´alim, tous de 120 mm, permettent de facilement refouler cette chaleur. A la base, il s´agit là d´une machine bien ventilée.

Concernant les températures, les différences ont été relevées pour une même température ambiante. Plus le gain en température est élevé, plus le polissage a été bénéfique.

A la base les différents blocs qui ont été polis sont déjà parmi les plus performants. Ce n'est donc pas sur ces derniers qu´on rencontrera les plus plus gros gains. En effet, on peut gagner presque 10°C si on part d´un très mauvais état de surface, avec un pad thermique d´origine, comme on le trouve sur de très nombreux dissipateurs OEM.

Polissage d´un Thermaltake BigTyphoon au P2500 : Gain de 2,5°C (cliquer pour agrandir)

Polissage d´un Thermalright XP-90C au P2500 : Gain de 4,5°C (cliquer pour agrandir)

Polissage d´un Thermaltake SI-120 au P2500 : Gain de 2°C (cliquer pour agrandir)

Le HeatSpreader des Intel P4 de l´époque n´était pas parfaitement plan, puisque lors du polissage, ce sont d´abord les bords qui ont laissé apparaitre le cuivre. Le core se trouvant au centre, le contact n´est donc pas optimal à cet endroit !

Sans même mettre de pâte thermique on atteint les mêmes performances qu´avant polissage : les températures sont identiques. L´ajout d´une très fine couche de pâte a permis de combler les légers défauts du polissage manuel. Du coup, on gagne 2°C directement !

Polissage du HS d´un P4C au P2500 : Gain de 2°C.

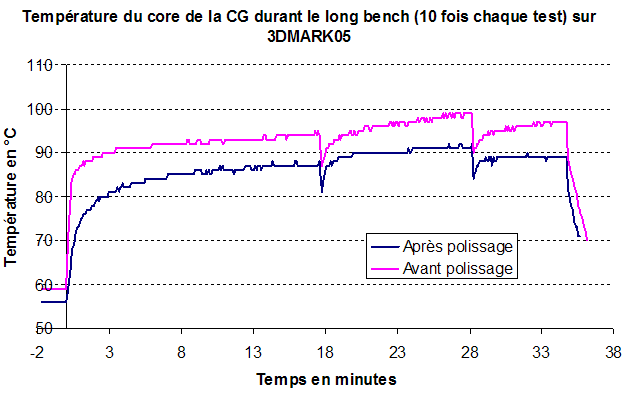

Afin de réduire les températures des composants dans un portable, on peut tout à fait envisager de polir certains éléments. Les gains peuvent être impressionnants, comme le montre la courbe suivante, issue d´une 7800 Go GTX sur un Dell XPS M170 :

Polissage d´une 7800 Go GTX sur Del XPS M170

On veillera à ne polir que quelques secondes, juste assez pour effacer les inscriptions, avec une très faible granulométrie, P1200 au moins. Pour plus de détails, on pourra se rendre sur cette autre page du site.

Le polissage ne pourra pas transformer les performances d´un dissipateur bas de gamme au niveau de celles d´un modèle haut de gamme, c´est une évidence. Mais pour ceux qui cherchent à minimiser les températures, ou les nuisances sonores, il s´agit d´une solution peu chère et intéressante. En effet, on peut cumuler les gains en polissant une pièce, et celle qui lui fait vis à vis, ce qui au final peut être conséquent.

Un soin particulier apporté sur les PC portables peut limiter la chauffe considérablement, pour une meilleure longévité des composants.

On constatera aussi que les plus grands noms du refroidissement ont tendance à fournir une surface de meilleure qualité sur leurs dissipateurs que leurs concurrents, mais on est encore loin d´un polissage poussé comme présenté ici.

| AVANTAGES | INCONVENIENTS |

|---|---|

|

|

Afin de réaliser une base de données, les personnes ayant réalisé un polissage sont invitées à contacter l´auteur du site, via le lien "Des remarques ?", en précisant le modèle exact du dissipateur, le gain en température, la finesse du polissage, et quelques indications pour contacter le réalisateur.

Information importante :

Le site PC-optimise.info, ainsi que les auteurs de cet article, se dégagent de toute responsabilité concernant les éventuels dégâts que pourraient subir votre matériel.

Une petite astuce pour clore ce dossier

On peut protéger les réalisations en posant délicatement un film cellophane afin d´éviter une oxydation prématurée. Il ne faut surtout pas laisser de bulles d´air car à la longue des petites tâches d´oxydation verront le jour, ce qui n´est pas très esthétique... ni favorable au refroidissement. Si l´altération est importante, il suffit de repolir la surface au papier le plus fin pendant quelques dizaines de minutes.Protection des réalisations avec du cellophane (cliquer pour agrandir)

Cet article a pu voir le jour grâce à l´énorme contribution de ChtiGG du forum touslesdrivers.com, qui a souhaité faire part de son expérience, fournissant par la même occcasion certains des résultats. Je le remercie donc tout particulièrement pour le temps qu´il a investi dans cet article.

Avez-vous apprécié l´absence de publicité sur ce site ?

La publicité est utilisée sur les sites internet pour financer les frais d´hébergement et de fonctionnement. PC-Optimise préférant que ses lecteurs ne soient pas importunés par ces contenus non désirés, c´est un système de dons qui a été mis en place, le reste des dépenses restant à la charge de l´auteur. Si vous avez apprécié, vous pouvez donc contribuer à travers un don via PayPal.